1. ຄວາມທົນທານ

ຄຸນສົມບັດ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມແມ່ນບໍ່ດີ, ສ່ວນໃຫຍ່ແມ່ນຍ້ອນວ່າແຜ່ນ oxide ທີ່ຢູ່ດ້ານແມ່ນຍາກທີ່ຈະເອົາອອກ. ອະລູມິນຽມມີຄວາມໃກ້ຊິດທີ່ດີສໍາລັບອົກຊີເຈນ. ມັນງ່າຍທີ່ຈະປະກອບເປັນແຜ່ນທີ່ຫນາແຫນ້ນ, ຄວາມຫມັ້ນຄົງແລະຈຸດລະລາຍສູງ oxide Al2O3 ຢູ່ດ້ານ. ໃນເວລາດຽວກັນ, ໂລຫະປະສົມອາລູມິນຽມທີ່ມີ magnesium ຍັງຈະປະກອບເປັນຟິມ Oxide ທີ່ຫມັ້ນຄົງຫຼາຍ MgO. ພວກເຂົາເຈົ້າຢ່າງຈິງຈັງຈະຂັດຂວາງການປຽກແລະການແຜ່ກະຈາຍຂອງ solder. ແລະຍາກທີ່ຈະເອົາອອກ. ໃນລະຫວ່າງການ brazing, ຂະບວນການ brazing ສາມາດດໍາເນີນການໄດ້ພຽງແຕ່ມີ flux ທີ່ເຫມາະສົມ.

ອັນທີສອງ, ການດໍາເນີນງານຂອງໂລຫະປະສົມອາລູມິນຽມແລະອາລູມິນຽມ brazing ແມ່ນມີຄວາມຫຍຸ້ງຍາກ. ຈຸດ melting ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມແມ່ນບໍ່ແຕກຕ່າງກັນຫຼາຍຈາກທີ່ຂອງ brazing filler ໂລຫະທີ່ໃຊ້. ລະດັບອຸນຫະພູມທາງເລືອກສໍາລັບການ brazing ແມ່ນແຄບຫຼາຍ. ການຄວບຄຸມອຸນຫະພູມທີ່ບໍ່ເຫມາະສົມເລັກນ້ອຍແມ່ນງ່າຍທີ່ຈະເຮັດໃຫ້ເກີດຄວາມຮ້ອນເກີນໄປຫຼືແມ້ກະທັ້ງການລະລາຍຂອງໂລຫະພື້ນຖານ, ເຮັດໃຫ້ຂະບວນການ brazing ມີຄວາມຫຍຸ້ງຍາກ. ບາງໂລຫະປະສົມອາລູມິນຽມເສີມສ້າງຄວາມເຂັ້ມແຂງໂດຍການປິ່ນປົວຄວາມຮ້ອນຍັງຈະເຮັດໃຫ້ເກີດການ softening ປະກົດການເຊັ່ນ: over aging ຫຼື annealing ເນື່ອງຈາກຄວາມຮ້ອນ brazing, ເຊິ່ງຈະຫຼຸດຜ່ອນຄຸນສົມບັດຂອງຂໍ້ຕໍ່ brazed. ໃນລະຫວ່າງການເຜົາໄຫມ້ flame, ມັນເປັນການຍາກທີ່ຈະຕັດສິນອຸນຫະພູມເນື່ອງຈາກວ່າສີຂອງໂລຫະປະສົມອາລູມິນຽມບໍ່ມີການປ່ຽນແປງໃນລະຫວ່າງການໃຫ້ຄວາມຮ້ອນ, ເຊິ່ງຍັງເພີ່ມຄວາມຕ້ອງການສໍາລັບລະດັບການດໍາເນີນງານຂອງຜູ້ປະຕິບັດງານ.

ຍິ່ງໄປກວ່ານັ້ນ, ການຕໍ່ຕ້ານ corrosion ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມ brazed joints ໄດ້ຮັບຜົນກະທົບໄດ້ຢ່າງງ່າຍດາຍໂດຍໂລຫະ filler ແລະ fluxes. ທ່າແຮງຂອງ electrode ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມແມ່ນຂ້ອນຂ້າງແຕກຕ່າງຈາກ solder, ເຊິ່ງຫຼຸດຜ່ອນຄວາມຕ້ານທານ corrosion ຂອງຮ່ວມກັນ, ໂດຍສະເພາະສໍາລັບການເຊື່ອມ soldering ອ່ອນ. ນອກຈາກນັ້ນ, ສ່ວນໃຫຍ່ຂອງ fluxes ທີ່ໃຊ້ໃນການ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມມີ corrosivity ທີ່ເຂັ້ມແຂງ. ເຖິງແມ່ນວ່າເຂົາເຈົ້າໄດ້ຖືກອະນາໄມຫຼັງຈາກ brazing, ອິດທິພົນຂອງ fluxes ຕ້ານ corrosion ຂອງຂໍ້ຕໍ່ຈະບໍ່ຖືກລົບລ້າງຫມົດ.

2. ອຸປະກອນການ brazing

(1) Brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມເປັນວິທີການທີ່ບໍ່ຄ່ອຍໄດ້ຖືກນໍາໃຊ້, ເນື່ອງຈາກວ່າອົງປະກອບແລະທ່າແຮງ electrode ຂອງ brazing ໂລຫະ filler ແລະໂລຫະພື້ນຖານແມ່ນແຕກຕ່າງກັນຫຼາຍ, ຊຶ່ງງ່າຍທີ່ຈະເຮັດໃຫ້ເກີດ corrosion electrochemical ຂອງຮ່ວມກັນ. ການ soldering ອ່ອນສ່ວນໃຫຍ່ແມ່ນ adopts ສັງກະສີ solder ແລະ solder ນໍາກົ່ວ, ຊຶ່ງສາມາດແບ່ງອອກເປັນ solder ອຸນຫະພູມຕ່ໍາ (150 ~ 260 ℃), solder ອຸນຫະພູມປານກາງ (260 ~ 370 ℃) ແລະ solder ອຸນຫະພູມສູງ (370 ~ 430 ℃) ອີງຕາມລະດັບອຸນຫະພູມ. ໃນເວລາທີ່ solder ນໍາກົ່ວຖືກນໍາໃຊ້ແລະທອງແດງຫຼື nickel ໄດ້ຖືກ pre plated ດ້ານອາລູມິນຽມສໍາລັບການ brazing, corrosion ຢູ່ໃນການໂຕ້ຕອບຮ່ວມກັນສາມາດໄດ້ຮັບການປ້ອງກັນ, ດັ່ງນັ້ນເປັນການປັບປຸງການຕໍ່ຕ້ານ corrosion ຂອງຮ່ວມກັນ.

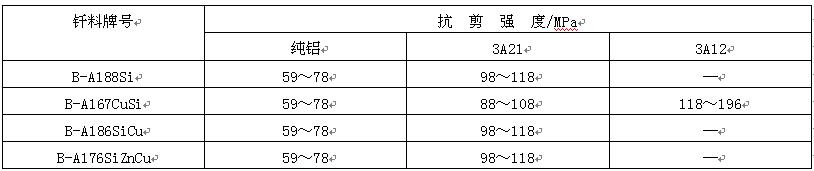

Brazing ຂອງໂລຫະປະສົມອາລູມິນຽມແລະອາລູມິນຽມຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງ, ເຊັ່ນ: ຄູ່ມືການກັ່ນຕອງ, evaporator, radiator ແລະອົງປະກອບອື່ນໆ. ມີພຽງແຕ່ໂລຫະ filler ທີ່ອີງໃສ່ອາລູມິນຽມສາມາດນໍາໃຊ້ສໍາລັບການ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມ, ໃນບັນດາທີ່ອາລູມິນຽມ silicon ໂລຫະ filler ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງທີ່ສຸດ. ຂອບເຂດສະເພາະຂອງການນຳໃຊ້ ແລະ ແຮງຕັດຂອງຂໍ້ຕໍ່ທີ່ເຮັດດ້ວຍເຫຼັກແມ່ນສະແດງຢູ່ໃນຕາຕະລາງ 8 ແລະ ຕາຕະລາງ 9 ຕາມລໍາດັບ. ຢ່າງໃດກໍຕາມ, ຈຸດ melting ຂອງ solder ນີ້ແມ່ນຢູ່ໃກ້ກັບໂລຫະພື້ນຖານ, ສະນັ້ນອຸນຫະພູມຄວາມຮ້ອນຄວນໄດ້ຮັບການຄວບຄຸມຢ່າງເຂັ້ມງວດແລະຖືກຕ້ອງໃນລະຫວ່າງການ brazing ເພື່ອຫຼີກເວັ້ນການ overheating ຫຼືແມ້ກະທັ້ງ melting ຂອງໂລຫະພື້ນຖານ.

ຕາຕະລາງ 8 ຂອບເຂດການນໍາໃຊ້ຂອງໂລຫະປະກອບ brazing ສໍາລັບໂລຫະປະສົມອາລູມິນຽມແລະອາລູມິນຽມ

ຕາຕະລາງ 9 ຄວາມເຂັ້ມແຂງ shear ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມຮ່ວມ brazed ກັບອາລູມິນຽມ silicon ໂລຫະ filler

ອະລູມິນຽມ solder ຊິລິຄອນແມ່ນປົກກະຕິແລ້ວສະຫນອງໃນຮູບແບບຂອງຝຸ່ນ, ວາງ, ສາຍຫຼືແຜ່ນ. ໃນບາງກໍລະນີ, ແຜ່ນໂລຫະປະສົມທີ່ມີອາລູມິນຽມເປັນຫຼັກແລະອາລູມິນຽມ solder ຊິລິຄອນເປັນ cladding ໄດ້ຖືກນໍາໃຊ້. ປະເພດຂອງແຜ່ນສັງລວມຂອງ solder ນີ້ແມ່ນເຮັດໂດຍວິທີການບົບໄຮໂດຼລິກແລະມັກຈະຖືກນໍາໃຊ້ເປັນສ່ວນຫນຶ່ງຂອງອົງປະກອບ brazing. ໃນລະຫວ່າງການ brazing, ໂລຫະທີ່ເຮັດໃຫ້ເຫຼັກກ້າໃນແຜ່ນປະສົມ melts ແລະໄຫຼພາຍໃຕ້ການປະຕິບັດຂອງ capillary ແລະກາວິທັດເພື່ອຕື່ມຂໍ້ມູນໃສ່ຊ່ອງຫວ່າງຮ່ວມ.

(2) ອາຍແກັສ Flux ແລະ shielding ສໍາລັບອາລູມິນຽມແລະອາລູມິນຽມ brazing, flux ພິເສດມັກຈະຖືກນໍາໃຊ້ເພື່ອເອົາຮູບເງົາ. ທາດແຫຼວທີ່ລະບາຍອອກທາງອິນຊີໂດຍອີງໃສ່ triethanolamine, ເຊັ່ນ: fs204, ຖືກນໍາໃຊ້ກັບ solder ອ່ອນທີ່ມີອຸນຫະພູມຕ່ໍາ. ປະໂຫຍດຂອງ flux ນີ້ແມ່ນວ່າມັນມີຜົນກະທົບ corrosion ພຽງເລັກນ້ອຍກ່ຽວກັບໂລຫະພື້ນຖານ, ແຕ່ວ່າມັນຈະຜະລິດອາຍແກັສຈໍານວນຫຼວງຫຼາຍ, ເຊິ່ງຈະມີຜົນກະທົບ wetting ແລະ caulking ຂອງ solder. flux reactive ອີງໃສ່ zinc chloride, ເຊັ່ນ fs203 ແລະ fs220a, ຖືກນໍາໃຊ້ກັບອຸນຫະພູມປານກາງແລະອຸນຫະພູມສູງ solder ອ່ອນ. flux reactive ແມ່ນ corrosive ສູງ, ແລະ residue ຂອງມັນຕ້ອງໄດ້ຮັບການໂຍກຍ້າຍອອກຫຼັງຈາກ brazing.

ໃນປັດຈຸບັນ, brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມຍັງຖືກຄອບງໍາໂດຍການໂຍກຍ້າຍຮູບເງົາ flux. ຟອກເຫຼັກທີ່ນຳໃຊ້ລວມມີຟອກທີ່ອີງໃສ່ chloride ແລະ flux ທີ່ອີງໃສ່ fluoride. chloride based flux ມີຄວາມສາມາດທີ່ເຂັ້ມແຂງທີ່ຈະເອົາແຜ່ນ oxide ແລະຄວາມຄ່ອງຕົວທີ່ດີ, ແຕ່ມັນມີຜົນກະທົບ corrosive ທີ່ຍິ່ງໃຫຍ່ກ່ຽວກັບໂລຫະພື້ນຖານ. ການຕົກຄ້າງຂອງມັນຕ້ອງຖືກໂຍກຍ້າຍອອກຢ່າງສົມບູນຫຼັງຈາກ brazing. flux ທີ່ອີງໃສ່ fluoride ແມ່ນ flux ປະເພດໃຫມ່, ເຊິ່ງມີຜົນກະທົບການກໍາຈັດຮູບເງົາທີ່ດີແລະບໍ່ມີການກັດກ່ອນຂອງໂລຫະພື້ນຖານ. ຢ່າງໃດກໍຕາມ, ມັນມີຈຸດ melting ສູງແລະຄວາມຫມັ້ນຄົງຂອງຄວາມຮ້ອນທີ່ບໍ່ດີ, ແລະພຽງແຕ່ສາມາດນໍາໃຊ້ກັບອາລູມິນຽມ solder ຊິລິຄອນ.

ໃນເວລາທີ່ brazing ອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມ, ສູນຍາກາດ, ບັນຍາກາດທີ່ເປັນກາງຫຼື inert ມັກຈະຖືກນໍາໃຊ້. ເມື່ອການເຊື່ອມໂລຫະສູນຍາກາດຖືກນໍາໃຊ້, ໂດຍທົ່ວໄປແລ້ວລະດັບສູນຍາກາດຈະບັນລຸຄໍາສັ່ງຂອງ 10-3pa. ເມື່ອອາຍແກັສໄນໂຕຣເຈນຫຼື argon ຖືກນໍາໃຊ້ເພື່ອປ້ອງກັນ, ຄວາມບໍລິສຸດຂອງມັນຕ້ອງສູງຫຼາຍ, ແລະຈຸດນ້ໍາຕົກຈະຕ້ອງຕ່ໍາກວ່າ -40 ℃.

3. ເຕັກໂນໂລຊີ brazing

Brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມມີຄວາມຕ້ອງການສູງສໍາລັບການທໍາຄວາມສະອາດຂອງຫນ້າດິນ workpiece. ເພື່ອໃຫ້ໄດ້ຄຸນນະພາບທີ່ດີ, ຮອຍເປື້ອນຂອງນ້ໍາມັນແລະແຜ່ນ oxide ເທິງຫນ້າດິນຕ້ອງຖືກໂຍກຍ້າຍອອກກ່ອນທີ່ຈະ brazing. ເອົາຮອຍເປື້ອນນ້ໍາມັນອອກຈາກຫນ້າດິນດ້ວຍການແກ້ໄຂນ້ໍາ Na2CO3 ຢູ່ທີ່ອຸນຫະພູມ 60 ~ 70 ℃ສໍາລັບ 5 ~ 10min, ແລະຫຼັງຈາກນັ້ນລ້າງອອກດ້ວຍນ້ໍາສະອາດ; ຮູບເງົາ oxide ພື້ນຜິວສາມາດໄດ້ຮັບການໂຍກຍ້າຍອອກໂດຍການ etching ກັບ NaOH aqueous solution ຢູ່ທີ່ອຸນຫະພູມຂອງ 20 ~ 40 ℃ສໍາລັບ 2 ~ 4min, ແລະຫຼັງຈາກນັ້ນລ້າງດ້ວຍນ້ໍາຮ້ອນ; ຫຼັງຈາກເອົາຮອຍເປື້ອນຂອງນ້ໍາມັນແລະຟິມ oxide ອອກຈາກພື້ນຜິວ, ຊິ້ນວຽກຈະຖືກປະຕິບັດດ້ວຍການແກ້ໄຂນ້ໍາ HNO3 ເພື່ອຄວາມເງົາງາມສໍາລັບ 2 ~ 5 ນາທີ, ຫຼັງຈາກນັ້ນເຮັດຄວາມສະອາດໃນນ້ໍາແລ່ນແລະສຸດທ້າຍຕາກໃຫ້ແຫ້ງ. ຊິ້ນວຽກທີ່ໄດ້ຮັບການປິ່ນປົວໂດຍວິທີການເຫຼົ່ານີ້ຈະບໍ່ຖືກແຕະຕ້ອງຫຼືປົນເປື້ອນດ້ວຍຝຸ່ນອື່ນໆ, ແລະຈະຖືກຂັດພາຍໃນ 6 ~ 8 ຊົ່ວໂມງ. ມັນດີກວ່າທີ່ຈະ braze ທັນທີຖ້າເປັນໄປໄດ້.

ວິທີການ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມສ່ວນໃຫຍ່ແມ່ນປະກອບດ້ວຍ flame brazing, soldering steel brazing ແລະ furnace brazing. ວິທີການເຫຼົ່ານີ້ໂດຍທົ່ວໄປແລ້ວໃຊ້ flux ໃນ brazing, ແລະມີຂໍ້ກໍານົດທີ່ເຄັ່ງຄັດກ່ຽວກັບອຸນຫະພູມຄວາມຮ້ອນແລະເວລາຖື. ໃນລະຫວ່າງການ brazing flame ແລະ soldering ເຫຼັກ brazing, ຫຼີກເວັ້ນການໃຫ້ຄວາມຮ້ອນ flux ໂດຍກົງໂດຍແຫຼ່ງຄວາມຮ້ອນເພື່ອປ້ອງກັນ flux ຈາກ overheating ແລະຄວາມລົ້ມເຫຼວ. ເນື່ອງຈາກອາລູມິນຽມສາມາດຖືກລະລາຍໃນແຜ່ນອ່ອນທີ່ມີເນື້ອໃນສັງກະສີສູງ, ການໃຫ້ຄວາມຮ້ອນຄວນຢຸດເຊົາເມື່ອການເຊື່ອມໂລຫະຮ່ວມກັນເພື່ອຫຼີກເວັ້ນການກັດກ່ອນຂອງໂລຫະພື້ນຖານ. ໃນບາງກໍລະນີ, ການເຊື່ອມໂລຫະຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມບາງຄັ້ງບໍ່ໃຊ້ flux, ແຕ່ໃຊ້ວິທີ ultrasonic ຫຼືຂູດເພື່ອເອົາຮູບເງົາອອກ. ເມື່ອນໍາໃຊ້ການຂູດເພື່ອເອົາຮູບເງົາສໍາລັບ brazing, ທໍາອິດໃຫ້ຄວາມຮ້ອນຂອງ workpiece ກັບອຸນຫະພູມ brazing, ແລະຫຼັງຈາກນັ້ນຂູດພາກສ່ວນ brazing ຂອງ workpiece ກັບທ້າຍຂອງ rod solder (ຫຼືເຄື່ອງມືຂູດ). ໃນຂະນະທີ່ breaking the surface oxide film, the end of the solder will melt and wet the base metal .

ວິທີການ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມສ່ວນໃຫຍ່ແມ່ນປະກອບດ້ວຍ flame brazing, furnace brazing, dip brazing, vacuum brazing ແລະ gas shielded brazing. Flame brazing ສ່ວນໃຫຍ່ແມ່ນໃຊ້ສໍາລັບ workpieces ຂະຫນາດນ້ອຍແລະການຜະລິດສິ້ນດຽວ. ເພື່ອຫຼີກເວັ້ນການຄວາມລົ້ມເຫຼວຂອງ flux ເນື່ອງຈາກການຕິດຕໍ່ລະຫວ່າງ impurities ໃນ acetylene ແລະ flux ໃນເວລາທີ່ການນໍາໃຊ້ flame oxyacetylene, ມັນເຫມາະສົມທີ່ຈະນໍາໃຊ້ gasoline compressed flame ທີ່ມີການຫຼຸດລົງເລັກນ້ອຍເພື່ອປ້ອງກັນການຜຸພັງຂອງໂລຫະພື້ນຖານ. ໃນລະຫວ່າງການ brazing ສະເພາະ, flux brazing ແລະໂລຫະ filler ສາມາດຖືກວາງໄວ້ສະຖານທີ່ brazed ລ່ວງຫນ້າແລະໃຫ້ຄວາມຮ້ອນໃນເວລາດຽວກັນກັບ workpiece ໄດ້; ຊິ້ນວຽກຍັງສາມາດໃຫ້ຄວາມຮ້ອນກັບອຸນຫະພູມ brazing ທໍາອິດ, ແລະຫຼັງຈາກນັ້ນ solder dipped ກັບ flux ສາມາດຖືກສົ່ງໄປຫາຕໍາແຫນ່ງ brazing; ຫຼັງຈາກໂລຫະ flux ແລະ filler ໄດ້ຖືກ melted, flame ຄວາມຮ້ອນຈະໄດ້ຖືກໂຍກຍ້າຍອອກຊ້າໆຫຼັງຈາກທີ່ໂລຫະ filler ເຕັມທີ່ເທົ່າທຽມກັນ.

ໃນເວລາທີ່ການເຊື່ອມໂລຫະອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມໃນ furnace ອາກາດ, ໂລຫະປະກອບ brazing ຈະໄດ້ຮັບການ preset, ແລະ flux brazing ຈະໄດ້ຮັບການ melted ໃນນ້ໍາກັ່ນເພື່ອກະກຽມການແກ້ໄຂຫນາທີ່ມີຄວາມເຂັ້ມຂຸ້ນຂອງ 50% ~ 75%, ແລະຫຼັງຈາກນັ້ນເຄືອບຫຼືສີດໃສ່ຫນ້າ brazing ໄດ້. ປະລິມານທີ່ເໝາະສົມຂອງຜົງເຫຼັກສາມາດຖືກປົກຫຸ້ມໃສ່ແຜ່ນເຫຼັກ ແລະ ແຜ່ນເຫຼັກ, ແລະຫຼັງຈາກນັ້ນການເຊື່ອມໂລຫະທີ່ປະກອບເຂົ້າກັນຈະຕ້ອງຖືກວາງໄວ້ໃນເຕົາອົບເພື່ອເຮັດຄວາມຮ້ອນຂອງແຜ່ນເຫຼັກ. ເພື່ອປ້ອງກັນບໍ່ໃຫ້ໂລຫະພື້ນຖານຮ້ອນເກີນໄປຫຼືແມ້ກະທັ້ງການລະລາຍ, ອຸນຫະພູມຄວາມຮ້ອນຕ້ອງໄດ້ຮັບການຄວບຄຸມຢ່າງເຂັ້ມງວດ.

Paste ຫຼື foil solder ໂດຍທົ່ວໄປແມ່ນໃຊ້ສໍາລັບການ dp brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມ. ຊິ້ນວຽກທີ່ປະກອບແລ້ວຈະຖືກນໍາໄປໃຫ້ຄວາມຮ້ອນກ່ອນການເຊື່ອມໂລຫະເພື່ອເຮັດໃຫ້ອຸນຫະພູມຂອງມັນໃກ້ຊິດກັບອຸນຫະພູມຂອງແຜ່ນເຫຼັກ, ແລະຫຼັງຈາກນັ້ນແຊ່ນ້ໍາໃນ brazing flux ສໍາລັບ brazing. ໃນລະຫວ່າງການ brazing, ອຸນຫະພູມ brazing ແລະເວລາຂອງ brazing ຈະຖືກຄວບຄຸມຢ່າງເຂັ້ມງວດ. ຖ້າອຸນຫະພູມສູງເກີນໄປ, ໂລຫະພື້ນຖານແມ່ນງ່າຍທີ່ຈະລະລາຍແລະ solder ງ່າຍທີ່ຈະສູນເສຍ; ຖ້າອຸນຫະພູມຕ່ໍາເກີນໄປ, solder ບໍ່ໄດ້ melted ພຽງພໍ, ແລະອັດຕາການ brazing ຫຼຸດລົງ. ອຸນຫະພູມ brazing ຈະຖືກກໍານົດຕາມປະເພດແລະຂະຫນາດຂອງໂລຫະພື້ນຖານ, ອົງປະກອບແລະຈຸດ melting ຂອງໂລຫະ filler, ແລະໂດຍທົ່ວໄປແມ່ນລະຫວ່າງອຸນຫະພູມ liquidus ຂອງໂລຫະ filler ແລະອຸນຫະພູມ solidus ຂອງໂລຫະພື້ນຖານ. ເວລາ dipping ຂອງ workpiece ໃນອາບນ້ໍາ flux ຕ້ອງຮັບປະກັນວ່າ solder ສາມາດ melt ແລະໄຫຼຢ່າງເຕັມສ່ວນ, ແລະເວລາສະຫນັບສະຫນູນບໍ່ຄວນຍາວເກີນໄປ. ຖ້າບໍ່ດັ່ງນັ້ນ, ອົງປະກອບ silicon ໃນ solder ອາດຈະແຜ່ເຂົ້າໄປໃນໂລຫະພື້ນຖານ, ເຮັດໃຫ້ໂລຫະພື້ນຖານຢູ່ໃກ້ກັບ seam brittle.

ໃນສູນຍາກາດ brazing ຂອງອາລູມິນຽມແລະໂລຫະປະສົມອາລູມິນຽມ, activators ປະຕິບັດການຂອງໂລຫະແມ່ນມັກຈະຖືກນໍາໃຊ້ເພື່ອດັດແປງຮູບເງົາ oxide ພື້ນຜິວຂອງອາລູມິນຽມແລະຮັບປະກັນການ wetting ແລະການແຜ່ກະຈາຍຂອງ solder. ແມກນີຊຽມສາມາດຖືກນໍາໃຊ້ໂດຍກົງໃນ workpiece ໃນຮູບແບບຂອງອະນຸພາກ, ຫຼືນໍາສະເຫນີເຂົ້າໄປໃນເຂດ brazing ໃນຮູບແບບຂອງອາຍ, ຫຼື magnesium ສາມາດໄດ້ຮັບການເພີ່ມໃສ່ solder ອາລູມິນຽມຊິລິໂຄນເປັນອົງປະກອບໂລຫະປະສົມ. ສໍາລັບຊິ້ນວຽກທີ່ມີໂຄງສ້າງທີ່ສັບສົນ, ເພື່ອຮັບປະກັນຜົນກະທົບອັນເຕັມທີ່ຂອງອາຍແມັກນີຊຽມໃນໂລຫະພື້ນຖານແລະປັບປຸງຄຸນນະພາບຂອງແຜ່ນເຫຼັກ, ມາດຕະການປ້ອງກັນທ້ອງຖິ່ນມັກຈະຖືກປະຕິບັດ, ນັ້ນແມ່ນ, ຊິ້ນວຽກໄດ້ຖືກຈັດໃສ່ໃນກ່ອງສະແຕນເລດທໍາອິດ (ທີ່ເອີ້ນກັນວ່າກ່ອງຂະບວນການ), ແລະຫຼັງຈາກນັ້ນວາງໄວ້ໃນເຕົາສູນຍາກາດສໍາລັບການເຮັດຄວາມຮ້ອນ. Vacuum Brazed ອະລູມິນຽມແລະຂໍ້ຕໍ່ໂລຫະປະສົມອາລູມິນຽມມີພື້ນຜິວກ້ຽງແລະຂໍ້ຕໍ່ brazed ຫນາແຫນ້ນ, ແລະບໍ່ຈໍາເປັນຕ້ອງເຮັດຄວາມສະອາດຫຼັງຈາກ brazing; ແນວໃດກໍ່ຕາມ, ອຸປະກອນເບຣກສູນຍາກາດແມ່ນລາຄາແພງ, ແລະອາຍແກັສ magnesium ເຮັດໃຫ້ເກີດມົນລະພິດໃນເຕົາເຜົາຢ່າງຮ້າຍແຮງ, ສະນັ້ນມັນຈໍາເປັນຕ້ອງເຮັດຄວາມສະອາດແລະຮັກສາເລື້ອຍໆ.

ເມື່ອປະສົມໂລຫະປະສົມອາລູມິນຽມແລະອາລູມິນຽມໃນບັນຍາກາດທີ່ເປັນກາງຫຼື inert, magnesium activator ຫຼື flux ສາມາດຖືກນໍາໃຊ້ເພື່ອເອົາຮູບເງົາອອກ. ເມື່ອໃຊ້ magnesium activator ເພື່ອເອົາຮູບເງົາອອກ, ປະລິມານຂອງ magnesium ທີ່ຕ້ອງການແມ່ນຕ່ໍາກວ່າການດູດຊືມ brazing. ໂດຍທົ່ວໄປ, w (mg) ແມ່ນປະມານ 0.2% ~ 0.5%. ເມື່ອເນື້ອໃນຂອງ magnesium ສູງ, ຄຸນນະພາບຂອງການຮ່ວມກັນຈະຫຼຸດລົງ. ວິທີການ NOCOLOK brazing ໂດຍໃຊ້ fluoride flux ແລະປ້ອງກັນໄນໂຕຣເຈນແມ່ນວິທີການໃຫມ່ທີ່ພັດທະນາຢ່າງໄວວາໃນຊຸມປີມໍ່ໆມານີ້. ເນື່ອງຈາກສານຕົກຄ້າງຂອງ fluoride flux ບໍ່ດູດຊຶມຄວາມຊຸ່ມຊື້ນແລະບໍ່ເປັນ corrosive ກັບອາລູມິນຽມ, ຂະບວນການກໍາຈັດ flux residue ຫຼັງຈາກ brazing ສາມາດຖືກຍົກເວັ້ນ. ພາຍໃຕ້ການປົກປ້ອງໄນໂຕຣເຈນ, ມີພຽງແຕ່ຈໍານວນຫນ້ອຍຂອງ flux fluoride ຕ້ອງໄດ້ຮັບການເຄືອບ, ໂລຫະ filler ສາມາດປຽກໂລຫະພື້ນຖານ, ແລະມັນງ່າຍທີ່ຈະໄດ້ຮັບຂໍ້ຕໍ່ brazed ທີ່ມີຄຸນນະພາບສູງ. ໃນປັດຈຸບັນ, ວິທີການ brazing NOCOLOK ນີ້ໄດ້ຖືກນໍາໃຊ້ໃນການຜະລິດຂະຫນາດໃຫຍ່ຂອງ radiator ອາລູມິນຽມແລະອົງປະກອບອື່ນໆ.

ສໍາລັບໂລຫະປະສົມອາລູມິນຽມແລະອາລູມິນຽມ brazed ກັບ flux ອື່ນກ່ວາ flux fluoride, ຕົກຄ້າງ flux ຕ້ອງໄດ້ຮັບການໂຍກຍ້າຍອອກຫມົດຫຼັງຈາກ brazing. ສ່ວນທີ່ເຫຼືອຂອງ flux brazing ປອດສານພິດສໍາລັບອາລູມິນຽມສາມາດໄດ້ຮັບການລ້າງດ້ວຍການແກ້ໄຂອິນຊີເຊັ່ນ: methanol ແລະ trichloroethylene, neutralized ກັບ sodium hydroxide aqueous solution, ແລະສຸດທ້າຍໄດ້ອະນາໄມດ້ວຍນ້ໍາຮ້ອນແລະເຢັນ. chloride ແມ່ນ residue ຂອງ flux brazing ສໍາລັບອາລູມິນຽມ, ຊຶ່ງສາມາດເອົາອອກໄດ້ຕາມວິທີການດັ່ງຕໍ່ໄປນີ້; ທໍາອິດ, ແຊ່ນ້ໍາຮ້ອນຢູ່ທີ່ 60 ~ 80 ℃ສໍາລັບ 10min, ລະມັດລະວັງເຮັດຄວາມສະອາດສານຕົກຄ້າງຢູ່ໃນກະດູກຫັກດ້ວຍແປງ, ແລະເຮັດຄວາມສະອາດດ້ວຍນ້ໍາເຢັນ; ຫຼັງຈາກນັ້ນແຊ່ໃນການແກ້ໄຂອາຊິດ nitric 15% ສໍາລັບການ 30 ນາທີ, ແລະສຸດທ້າຍລ້າງອອກດ້ວຍນ້ໍາເຢັນ.

ເວລາປະກາດ: 13-06-2022